简一公司大力发展绿色陶瓷产品——

小瓷砖 智能造

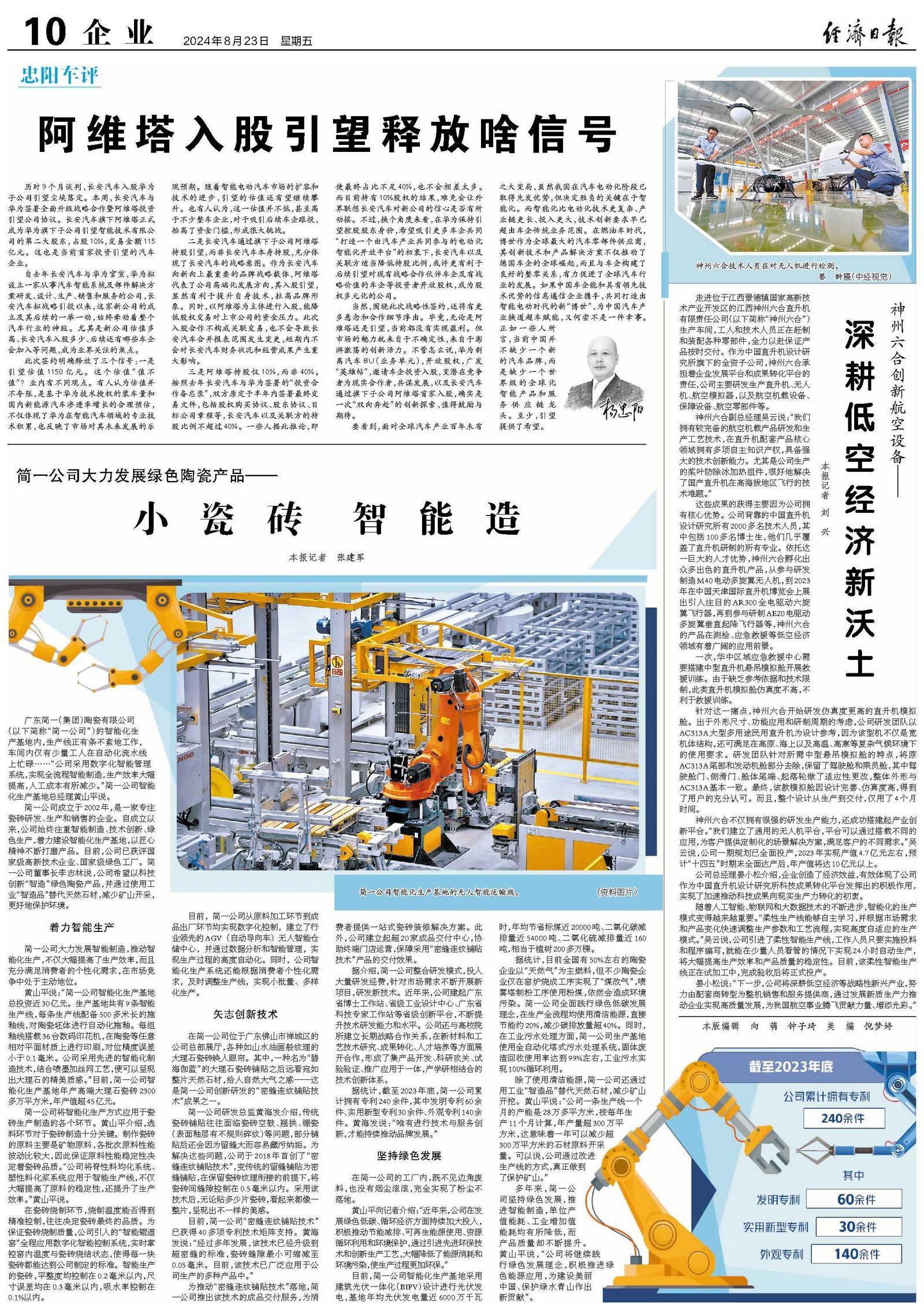

广东简一(集团)陶瓷有限公司(以下简称“简一公司”)的智能化生产基地内,生产线正有条不紊地工作,车间内仅有少量工人在自动化流水线上忙碌……“公司采用数字化智能管理系统,实现全流程智能制造,生产效率大幅提高,人工成本有所减少。”简一公司智能化生产基地总经理黄山平说。

简一公司成立于2002年,是一家专注瓷砖研发、生产和销售的企业。自成立以来,公司始终注重智能制造、技术创新、绿色生产,着力建设智能化生产基地,以匠心精神不断打磨产品。目前,公司已获评国家级高新技术企业、国家级绿色工厂。简一公司董事长李志林说,公司希望以科技创新“智造”绿色陶瓷产品,并通过使用工业“智造品”替代天然石材,减少矿山开采,更好地保护环境。

着力智能生产

简一公司大力发展智能制造,推动智能化生产,不仅大幅提高了生产效率,而且充分满足消费者的个性化需求,在市场竞争中处于主动地位。

黄山平说:“简一公司智能化生产基地总投资近30亿元。生产基地共有9条智能生产线,每条生产线配备500多米长的施釉线,对陶瓷坯体进行自动化施釉。每组釉线搭载36台数码印花机,在陶瓷等任意相对平面材质上进行印刷,对位精度误差小于0.1毫米。公司采用先进的智能化制造技术,结合喷墨加丝网工艺,便可以呈现出大理石的精美质感。”目前,简一公司智能化生产基地年产高端大理石瓷砖2300多万平方米,年产值超45亿元。

简一公司将智能化生产方式应用于瓷砖生产制造的各个环节。黄山平介绍,选料环节对于瓷砖制造十分关键。制作瓷砖的原料主要是矿物原料,各批次原料性能波动比较大,因此保证原料性能稳定性决定着瓷砖品质。“公司将脊性料均化系统、塑性料化浆系统应用于智能生产线,不仅大幅提高了原料的稳定性,还提升了生产效率。”黄山平说。

在瓷砖烧制环节,烧制温度能否得到精准控制,往往决定瓷砖最终的品质。为保证瓷砖烧制质量,公司引入的“智能辊道窑”全程应用数字化智能控制系统,实时掌控窑内温度与瓷砖烧结状态,使得每一块瓷砖都能达到公司制定的标准。智能生产的瓷砖,平整度均控制在0.2毫米以内,尺寸误差均在0.3毫米以内,吸水率控制在0.1%以内。

目前,简一公司从原料加工环节到成品出厂环节均实现数字化控制,建立了行业领先的AGV(自动导向车)无人智能仓储中心,并通过数据分析和智能管理,实现生产过程的高度自动化。同时,公司智能化生产系统还能根据消费者个性化需求,及时调整生产线,实现小批量、多样化生产。

矢志创新技术

在简一公司位于广东佛山市禅城区的公司总部展厅,各种如山水油画般纹理的大理石瓷砖映入眼帘。其中,一种名为“碧海伽蓝”的大理石瓷砖铺贴之后远看宛如整片天然石材,给人自然大气之感——这是简一公司创新研发的“密缝连纹铺贴技术”成果之一。

简一公司研发总监黄海发介绍,传统瓷砖铺贴往往面临瓷砖空鼓、翘拱、绷瓷(表面釉层有不规则碎纹)等问题,部分铺贴后还会因为留缝大而容易藏污纳垢。为解决这些问题,公司于2018年首创了“密缝连纹铺贴技术”,变传统的留缝铺贴为密缝铺贴,在保留瓷砖纹理衔接的前提下,将瓷砖间缝隙控制在0.5毫米以内。采用该技术后,无论贴多少片瓷砖,看起来都像一整片,呈现出不一样的美感。

目前,简一公司“密缝连纹铺贴技术”已获得40多项专利技术矩阵支持。黄海发说:“经过多年发展,该技术已经升级到超密缝的标准,瓷砖缝隙最小可缩减至0.05毫米。目前,该技术已广泛应用于公司生产的多种产品中。”

为推动“密缝连纹铺贴技术”落地,简一公司推出该技术的成品交付服务,为消费者提供一站式瓷砖装修解决方案。此外,公司建立起超20家成品交付中心,协助终端门店运营,保障采用“密缝连纹铺贴技术”产品的交付效果。

据介绍,简一公司整合研发模式,投入大量研发经费,针对市场需求不断开展新项目,研发新技术。近年来,公司建起广东省博士工作站、省级工业设计中心、广东省科技专家工作站等省级创新平台,不断提升技术研发能力和水平。公司还与高校院所建立长期战略合作关系,在新材料和工艺技术研究、成果转化、人才培养等方面展开合作,形成了集产品开发、科研攻关、试验验证、推广应用于一体,产学研相结合的技术创新体系。

据统计,截至2023年底,简一公司累计拥有专利240余件,其中发明专利60余件、实用新型专利30余件、外观专利140余件。黄海发说:“唯有进行技术与服务创新,才能持续推动品牌发展。”

坚持绿色发展

在简一公司的工厂内,既不见边角废料,也没有烟尘滚滚,完全实现了粉尘不落地。

黄山平向记者介绍:“近年来,公司在发展绿色低碳、循环经济方面持续加大投入,积极推动节能减排、可再生能源使用、资源循环利用和环境保护,通过引进先进环保技术和创新生产工艺,大幅降低了能源消耗和环境污染,使生产过程更加环保。”

目前,简一公司智能化生产基地采用建筑光伏一体化(BIPV)设计进行光伏发电,基地年均光伏发电量近6000万千瓦时,年均节省标煤近20000吨、二氧化碳减排量近54000吨、二氧化硫减排量近160吨,相当于植树200多万棵。

据统计,目前全国有50%左右的陶瓷企业以“天然气”为主燃料,但不少陶瓷企业仅在窑炉烧成工序实现了“煤改气”,喷雾塔制粉工序使用粉煤,依然会造成环境污染。简一公司全面践行绿色低碳发展理念,在生产全流程均使用清洁能源,直接节能约20%,减少碳排放量超40%。同时,在工业污水处理方面,简一公司生产基地使用全自动化塔式污水处理系统,固体废渣回收使用率达到99%左右,工业污水实现100%循环利用。

除了使用清洁能源,简一公司还通过用工业“智造品”替代天然石材,减少矿山开挖。黄山平说:“公司一条生产线一个月的产能是28万多平方米,按每年生产11个月计算,年产量超300万平方米,这意味着一年可以减少超300万平方米的石材原料开采量。可以说,公司通过改进生产线的方式,真正做到了保护矿山。”

多年来,简一公司坚持绿色发展,推进智能制造,单位产值能耗、工业增加值能耗均有所降低,而产品质量却不断提升。黄山平说,“公司将继续践行绿色发展理念,积极推进绿色能源应用,为建设美丽中国、保护绿水青山作出新贡献”。