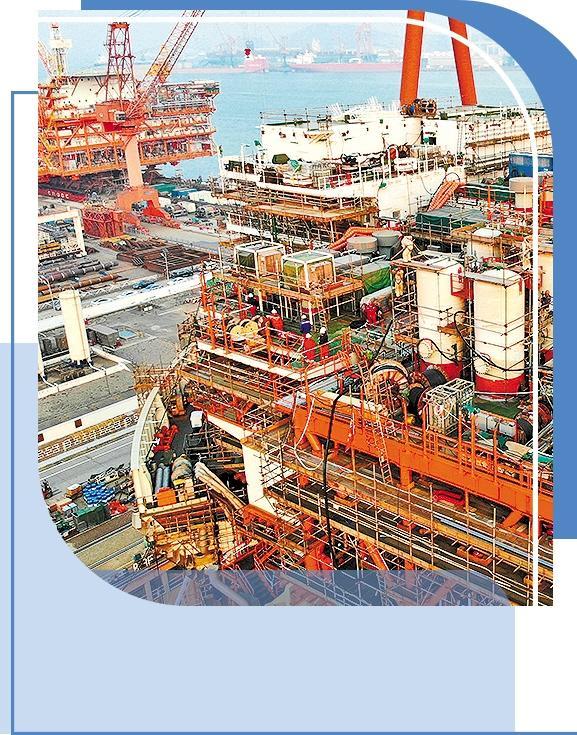

“海上油气加工厂”主体完工

我国海洋工程实现高水平自主化

12月6日,中国海油发布消息,由我国自主设计建造的亚洲首艘圆筒型“海上油气加工厂”——“海洋石油122”浮式生产储卸油装置在青岛完成主体建造,标志着我国全类型浮式生产储卸油装置设计建造技术实现高水平自主化。

近10年来,在全球大型油气田发现过程中,海洋油气发现数量和可采储量占比均超过80%。中长期,海洋油气资源特别是深水油气资源将成为重要资源接替区,有力保障我国油气安全。

但是,随着海洋油气开发逐渐向深海、远海发展,铺设长距离油气回输管线的成本越来越高、风险也越来越大。解决这一难题最有效的途径就是在海上建设“海上油气加工厂”,即浮式生产储卸油装置。

作为开发海洋石油的关键设备,浮式生产储卸油装置体现了一个国家的海洋工程综合实力。具体而言,浮式生产储卸油装置通过海底输油管线,接收来自海底油井的油、水混合物,再将混合物加工处理成合格的原油,同时还可以进行含油污水的处理、动力发电、供热等操作。

“海洋石油122”主体由船体和上部功能模块两部分组成,最大直径约90米,主甲板面积相当于13个标准篮球场,高度相当于近30层楼,总重约3.6万吨,由近50万个零部件组成。设计排水量10万吨,最大储油量达6万吨,设计使用寿命30年,可连续在海上运行15年不回坞。

据悉,“海洋石油122”上部模块总重量约8900吨,集成了713台关键设备,电缆总长度可以绕北京五环近4圈,模块底部立柱与船体对接精度达到毫米级,两个模块之间的最小间距不足成年人手掌的宽度,施工难度极高。

海洋石油工程(青岛)有限公司总经理陶付文介绍,项目创新采用一体化建造工艺和双龙门吊集成技术,显著提升施工效率,一次质量合格率达到99%,船体主尺寸精度控制在毫米以内,结构集成精度控制在4毫米以内,达到世界先进水平。

据了解,目前“海洋石油122”已进入集成调试阶段,明年建成后,将应用于我国第一个深水油田——流花11-1油田,每天能处理约5600吨原油,成为我国开发深海油气资源的又一重器。