宁波博汇化工科技股份有限公司加快数字化转型——

未来工厂锻造竞争优势

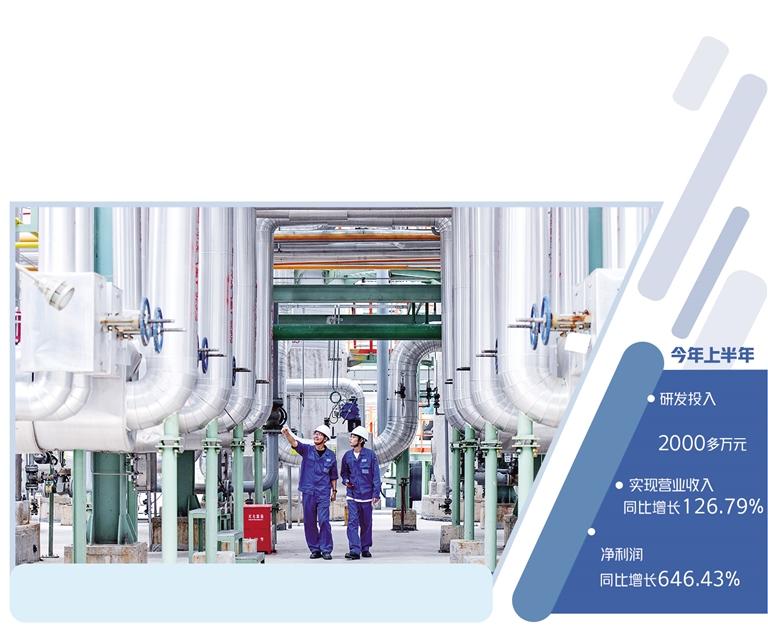

曲曲折折的管廊、大小不一的储罐、数字不断跳跃的仪表……在位于浙江宁波镇海区的宁波博汇化工科技股份有限公司,每一个设备状态、每一个实时运行数据,都源源不断地汇总到“中央大脑”,实现生产运营的智能化、绿色化、精益化。

博汇主要研发、生产、销售应用于环保橡胶制品、环保日用品等多领域的环保芳烃系列产品。今年上半年,公司研发投入2000多万元,实现营业收入同比增长126.79%,净利润同比增长646.43%。“实践证明,由数字技术赋能的未来工厂建设,是企业行稳致远的底气,也是高质量发展的动力。”博汇化工科技股份有限公司生产管理中心总经理韩铁成说。

精准控制流程

企业只有不断变革创新,才能始终保持活力,为未来发展创造更多机会。博汇从2018年8月开始,设计建设环保芳烃油未来工厂。2021年6月,40万吨环保芳烃装置及配套工程正式投产。

韩铁成介绍,未来工厂是广泛应用数字孪生、人工智能、大数据等新一代信息技术革新生产方式,以数据驱动生产流程再造,以数字化设计、智能化生产、数字化管理、绿色化制造、安全化管控为基础,以网络化协同、个性化定制、服务化延伸等新模式为特征,以企业价值链和核心竞争力提升为目标,引领新智造发展的现代化工厂。

博汇为何要深耕未来工厂?

“精细化工产品重在精细,其中流程控制极为重要。融合新一代信息技术与先进制造业的未来工厂能够实现生产场景可视化、透明化,从而提高生产效率,实现精益生产。”韩铁成说。

在环保芳烃油工厂指挥中心,一座基于数字孪生技术搭建起来的虚拟工厂呈现在电脑屏幕上。

“厂区千余台设备一览无余,人员分布情况也清晰可见。”信息工程师唐嘉诺一边点击鼠标转动虚拟工厂,一边介绍说,“点击任意一台装置或任意一名人员,相关状态信息窗口就会弹出。装置上配备的智能仪表系统能够实时采集和反馈运行数据,响应速度达到毫秒级。”

不仅是装置、人员信息,在虚拟工厂还能看到能耗管理、投入产出、罐区容量、物料库存等生产数据。10位操作手坐在环保芳烃油工厂指挥中心里,根据这些生产数据,运用智能控制系统调整设备参数,优化每一道生产工序。

“一个参数调整后,其他参数会产生何种变化,产品质量和资源消耗情况如何,都能够计算出来。”唐嘉诺告诉记者,虚拟工厂能够仿真模拟参数变化后的结果,帮助操作手选择最优调整策略。

“通过应用数字孪生技术,基于实时数据进行流程优化,有效保障了生产装置安全运行和产品性能品质稳定,提高了企业综合效益。”博汇化工科技股份有限公司未来工厂行政管理中心总经理张雪莲说。

数据驱动决策

如果把未来工厂比作一辆车,虚拟工厂相当于驾驶室,底盘则是由一个个数智改造项目搭建而成。博汇从2019年开始对加氢车间实施数字化改造,陆续实施了能源管理、HSE管理(健康、安全、环境三位一体管理体系)、协同管理、物流一体化等10多项智能化工程。在改造过程中,企业持续开展创新,制定7项企业标准,获得6项国家发明专利和41项实用新型专利授权。

“这10多项智能化工程提升装置设备的数控化率达到97%以上,形成全流程实时数据库,实现企业内部不同信息化、自动化系统的数据集成。”张雪莲说,通过数据共享共用,各部门间的沟通成本降低,决策科学性增强。

数据驱动决策的智能运维模式,是未来工厂的重要应用。今年二季度,气温较高,工厂部分装置的温度数据显示为高温受热。“这样的状态容易导致设备螺旋、密封垫片等配件偏离限定位置,因此需要对设备进行检修。但与此同时,白油产品处于价格高位。如何保障产品稳定生产,成为企业面临的问题。”张雪莲说,通过利用数据分析技术,企业对生产、销售等各要素数据进行汇总比对,依托实时掌握的信息,优选决策方案,最终确保设备检修期间,产品仍然正常出货,从而稳定了产品价格和市场份额。

智能管控风险

安全生产是企业的生命线,更是化工企业管理的重中之重,未来工厂使用安全可控的软件、系统和设备,实现了生产过程中人员、物料、过程、设备、环境、信息等安全风险要素的智能化管控以及安全预警。

“管道、阀门、储罐的温度、腐蚀程度等数据偏离关键限值时,系统会发出预警。”指着虚拟工厂里的一处黄色标识,唐嘉诺说,以前,掌握生产装置状态极度依赖巡检,容易出现漏检、误检而埋下隐患。一旦整条生产线出现故障,巡检人员需要检测每台设备、挨个测点查找问题,工作强度大、处理时间长。现在,不仅做到隐患排查无盲区,还能第一时间发现异常源进行迅速处置,降低了工作人员的工作强度和风险。

化工行业因其特殊性,危险源头多、安全风险大,用数字化手段能够增强抵御风险的能力,提升安全水平。博汇未来工厂安装了智慧安监模块,集重大危险源监控体系、可燃有毒气体检测报警系统、工厂安全风险分区信息等于一体,实现企业安全管理的智能化。目前,博汇已连续1600多天无安全风险事件发生。

“今后,我们研制新产品,只要拿着实验室数据在虚拟工厂里‘转一圈’,就能看到成品是什么样的。”张雪莲透露,企业计划把未来工厂建设向研发端延伸,开发仿真验证、模拟生产功能,实现从研发、生产到运维、决策的全生命周期覆盖。

博汇以环保芳烃油未来工厂为重要支撑,持续迭代升级,多层次、全链路、全方位赋能企业数字化转型。“力争用5年实现3个‘百’,百万吨级产能、百亿元级产值、百亿元级市值,打造成为全球高端特种油品原料供应商。”在韩铁成看来,未来工厂建设正让企业愿景一步步成为现实。