工业互联网加快重点行业运用

日前,第三届中国工业互联网大赛在杭州闭幕,共吸引了1942支团队、6500余名选手参赛,挖掘出了一批技术先进、成效显著、可复制推广的行业级解决方案。

“大赛的举办加快了工业互联网在汽车、钢铁、电力、新能源装备制造等重点行业的普及应用。”中国工业互联网研究院智能化研究所副所长顾维玺认为,作为新型基础设施、应用模式和工业生态,工业互联网既是新一轮科技革命和产业变革的关键驱动,也是制造业数字化转型、高质量发展的强劲动能。

解决行业痛点

“本届大赛围绕制造业数字化转型的痛点难点问题,结合行业实际和创新发展需要,搭建了成果展示平台、交流合作平台以及资源共享平台。”国家工业信息安全发展研究中心党委副书记、主任赵岩说。

工业企业设备维护往往需要花费大量资金,发现故障主要依靠工作人员对装备声音、振动和温度的感知经验,难以发现早期故障。此外,工业装备大多运行在山上、井下、高温、高噪声等条件较为恶劣的场景,非常不利于人工作业。

针对上述问题,北京华控智加科技有限公司研发了基于机器指纹的多维信息融合工业设备健康画像和预测性维护系统,能够实时采集设备核心部件的声音、振动、温度等信号,融合识别结果和工况数据,构建装备画像模型和能耗预测模型,实现工业设备故障的超早期诊断、预测性维护和智能化运行,使生产过程达到安全、节能、减排、增效,该项目获得此次大赛新锐组一等奖。

“目前,我们的产品已经在电力、煤炭、钢铁、水泥等行业的大型复杂装备上投入应用。”华控智加科技有限公司总经理刘德广告诉记者,对火电厂主要设备磨煤机的日常巡检,以前主要靠经验丰富的老师傅用听诊设备判断内部故障和磨辊磨损程度,很难实现定量测算。而周期性维护也无法杜绝过度维护和维护不到位的情况,是火电厂运维工作一大痛点。

为此,华控智加为京能集团火电厂安装了基于机器声纹识别技术的磨煤机运行监测和故障诊断系统,实时监测磨煤机整体运行状态,通过人工智能模型对其磨损程度进行定量测算和趋势预测,不但可对关键部件的突发、潜伏故障进行自动诊断,还能通过设备画像、知识图谱、数字孪生等技术手段完成可视化智能运维管理和运行能效分析,在降低设备维护成本的同时,大幅提升巡检效率和质量。

工业互联网不仅能解决传统制造业生产过程中的难点问题,也为高技术制造业提升品质提供了有效方案。随着半导体制造生产流程日益复杂、工艺规格日益提高,TCL格创东智公司提出,进一步提升产品良率是企业必须突破的瓶颈。由此,基于工业互联网的半导体制造闭环反馈控制极致品质控制解决方案应运而生。

“半导体制造闭环反馈控制系统能够实时分析数据,当发现设备处于不良状况时会第一时间调整控制台参数,确保产品为最优品。”TCL格创东智半导体首席架构师肖长宝介绍,该方案已经在TCL华星武汉工厂应用,预计每年可为企业增加收入500万元以上。

新技术融合创新

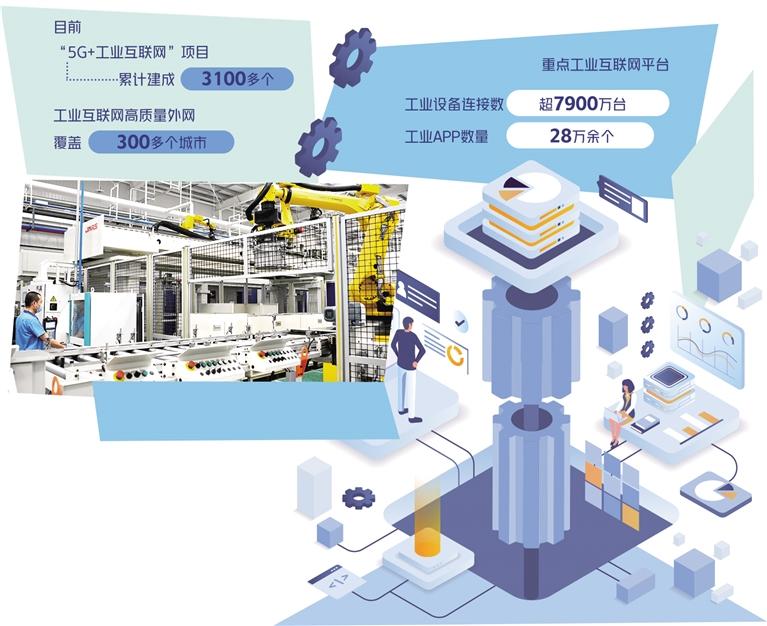

推进制造业数字化转型,仅靠工业互联网一项技术难以实现。“工业互联网创新发展迈出坚实步伐,与人工智能、5G等新一代信息技术相互赋能,‘5G+工业互联网’项目已累计建成3100多个。”工业和信息化部信息通信管理局负责人王鹏说。

中国信息通信研究院院长余晓晖表示,“5G+工业互联网”已实现从“0”到“1”再到“10”的突破和拓展,在矿山、工厂、港口、电力等多个领域形成可复制解决方案,“人工智能与工业互联网融合应用路径与模式逐步形成,国内工业智能应用仍以传统人工智能为主,但深度学习、知识图谱等新兴人工智能技术也有较好探索”。

本次大赛上,“工业互联网+人工智能”专业赛遴选出一批人工智能与工业互联网深度融合的优质解决方案,促进先进技术落地,树立行业标杆。北京瑞莱智慧科技有限公司凭借第三代安全可靠可控人工智能平台获专业赛特别奖。“该平台已应用于中信戴卡股份有限公司的压铸机工艺参数智能优化项目中,通过数据驱动机器学习方法,实现对汽车零配件压铸机工艺参数在线调节,解决用工成本高、技术人员经验不足的问题。”瑞莱智慧公司高级副总裁朱萌告诉记者,公司打造的AI安全防火墙系统帮助电网企业提升监控系统的安全性与可靠性,通过系统性漏洞检测和防御加固,减少未知风险对电网线路的威胁。

“人工智能技术创新是制造业企业实现智能制造的基础。通过工业互联网和人工智能深度融合,实现工业数据、工业机理和人工智能算法三要素合一,帮助制造业企业实现降本、提质、增效、减存,加快数字化、智能化转型进程。”顾维玺说。

应用迈向纵深

当前,工业互联网应用已从龙头企业内部拓展到产业链上下游,大中小企业融通创新格局正在形成。应用范围也已从个别行业向钢铁、机械、电力、交通、能源等45个国民经济大类加速渗透,有力支撑一二三产业融合发展,并形成了平台化设计、智能化制造、网络化协同、个性化定制、服务化延伸、数字化管理六大典型应用模式,有效支撑了制造业向高端化、智能化、绿色化发展。

工业产品在设计研发环节就需要定制化、专业化仿真软件平台进行模拟实验。“有限元分析软件是设计大型液化天然气储罐的核心技术,此前一直被国外企业垄断。我们通过与云道智造科技有限公司合作,开发出国内第一款独立自主、面向液化天然气储罐设计的有限元分析软件。”中海石油气电集团研发中心工程师陈团海介绍,“我们为这款软件配置了大量定制化开发功能,比如所有界面都是中文的,并按照储罐设计流程开展计算分析,以图片、曲线、动画、数据等形式输出各种仿真结果,设计效率能提升85%以上。”

工业互联网融合应用成效明显离不开网络基础设施建设扎实推进。“截至目前,工业互联网高质量外网覆盖300多个城市,工业互联网标识解析体系基本建成,国家顶级节点日均解析量提升至1.5亿次,二级节点覆盖29个省份34个重点行业。”顾维玺说,具有一定行业和区域影响力的特色平台超150家,共遴选出28个跨行业跨领域工业互联网平台。其中,重点平台工业设备连接数超7900万台、工业APP数量达28万余个。

但也要看到,工业互联网发展还面临着底层工控软硬件“卡脖子”、相关技术标准欠缺等问题。“应着力突破边缘传感器、高端数控机床、工控软件、设计研发工业软件等国产替代关键技术,聚焦新技术融合开展试点示范遴选,加快培育平台创新解决方案和低成本、轻量化、易使用的工业APP,提升工业互联网平台产品和服务供给能力。”顾维玺建议,要持续完善工业互联网标准体系,开展关键标准研制和应用推广,加快制定相关规范和准则,构建公平有序开放的平台发展环境,实现功能模块在不同平台的部署、调用与订阅,推动数据与服务互联互通。此外,还要以具体应用为切入点,持续推动双跨平台和特色鲜明的区域型、行业型平台建设,加快工业互联网示范区建设,开展平台培育培优行动,促进平台在垂直行业和重点区域的规模化应用和迭代升级,打造一批辐射带动能力强的工业互联网发展高地。